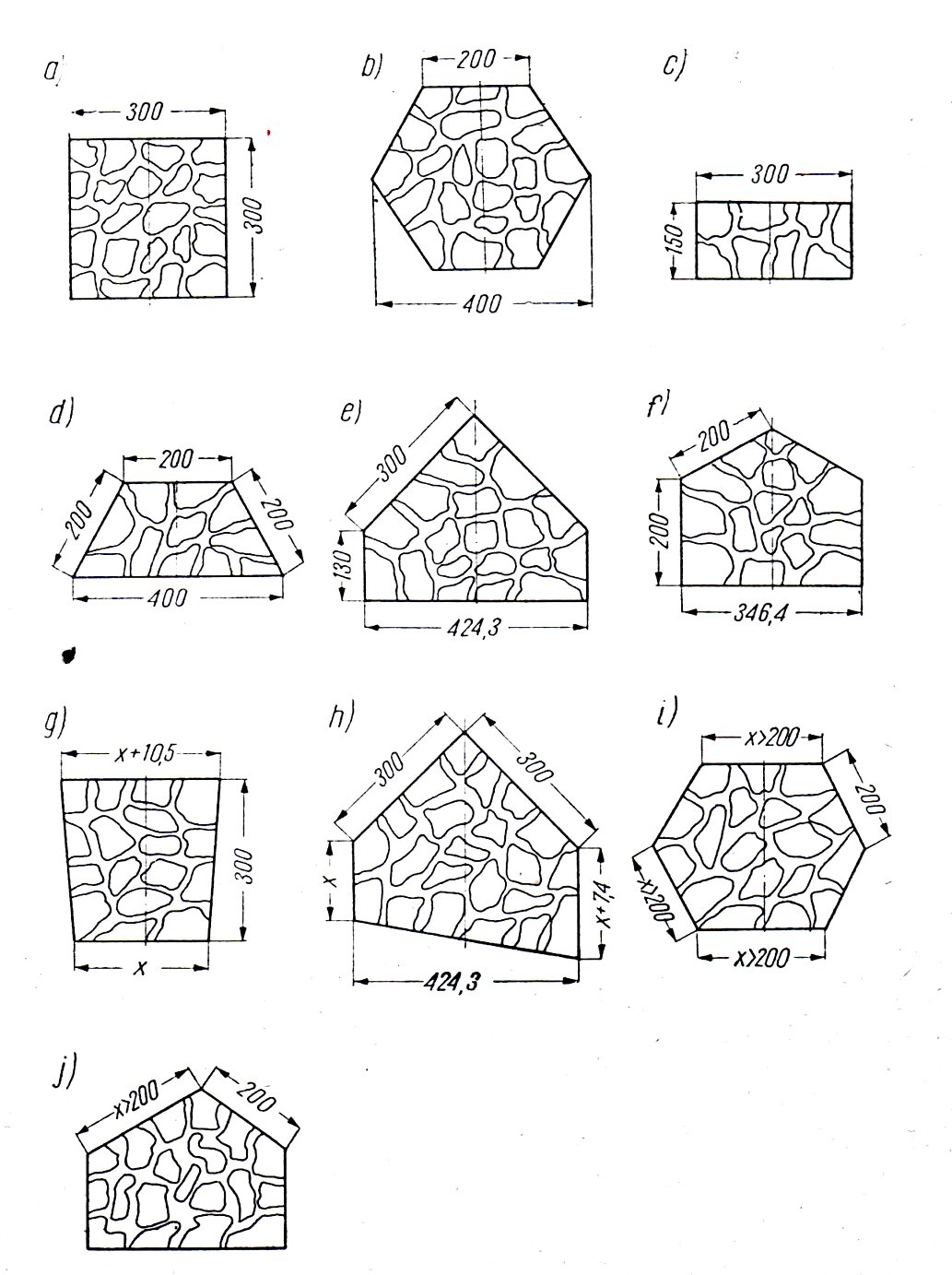

Nawierzchnię taką układa się z płyt prefabrykowanych bezpośrednio na podłożu gruntowym, na podsypce piaskowej lub na twardej podbudowie. Zaletą jej jest prostota wyrobu i układania, możliwość wykorzystania martwego sezonu robót (zimy) do wyrobu płyt oraz prefabrykacja. Wadą nawierzchni jest wielka pracochłonność (ręczny wyrób płyt i ręczne układanie), nierówność oraz łatwość uszkodzeń krawędzi płyt. Nawierzchnie tego typu stosuje się zwykle jako rozwiązanie przejściowe, na dojazdach do mostów lub na ulicach, gdzie będą wykonywane jeszcze wykopy kanalizacyjne. Płyty kamienno-betonowe zw. trylinką zawdzięczamy inż. Trylińskiemu, który w 1933 r. opatentował technologię. Płyty kamienno-betonowe składają się z warstwy górnej wykonanej z tłucznia kamiennego związanego zaprawą cementową oraz z warstwy dolnej — betonowej. Pod względem kształtu rozróżnia się płyty: kwadratowe, sześciokątne, półkwadratowe, półsześciokątne oraz płyty specjalne. Kształty i wymiary płyt pokazano na rys. 1.

Rys. 1. Kształty i wymiary płyt kamienno-betonowych: a) kwadratowe], b) sześciokątnej, c) prostokątnej, d) półsześciokątnej, e) infuły do płyt kwadratowych, f) infuły do płyt sześciokątnych, g) specjalnej trapezowej, h) specjalnej pięciokątnej, i) specjalnej sześciokątnej, j) specjalnej infułowej.

Nawierzchnie tego typu można spotkać do dzisiaj, chociaż odcinki dróg wykonane wg oryginalnych opisów patentowych są już rzadkością.

Fot. 1. Oryginalna płyta kamienno-betonowa

Stosuje się płyty o grubości 12 i 15 cm. Cieńsze płyty służą do układania nawierzchni na podbudowie twardej i na podłożu gruntowym lub na podsypce piaskowej przy lekkim ruchu. Grubsze układa się na podłożu gruntowym, przy większym ruchu.

Płyty wyrabia się w następujący sposób - na dokładnie oczyszczonej podkładce ustawia się formę stalową. Na dnie formy układa się tłuczeń o wymiarach 50-100 mm (dla płyt grubości 12 cm) lub 60-120 mm (dla płyty grubości 15 cm) najpierw w narożach formy, następnie wzdłuż jej ścianek, wreszcie na pozostałej części dna formy. Skrajne ziarna tłucznia powinny przylegać dokładnie do ścianek formy. Należy tak dobierać tłuczeń, aby uzyskać możliwie dobre powiązanie spoin. Tłuczeń powinien mieć płaskie czoła. Po ułożeniu tłucznia w formie zalewa się go wodą dla usunięcia zanieczyszczeń, a następnie całą przestrzeń między ziarnami wypełnia się zaprawą cementową na grubość 6 - 7 cm od górnej powierzchni podkładki. Pozostałą przestrzeń wypełnia się mieszanką betonową i zagęszcza na stole wibracyjnym. Zagęszczanie kończy się w momencie, gdy ustaje osiadanie betonu w formie, a jego nadmiar usuwa się. Po zagęszczeniu zdejmuje się formę z płyty, pozostawiając płytę na podkładce przez dobę lub dłużej, jeśli jest chłodno. W ciągu pierwszej doby należy płyty chronić od słońca i deszczu, a w ciągu następnych dni utrzymywać w stanie wilgotnym. Do produkcji płyt stosuje się beton o wytrzymałości Rw ≥250 kG/cm2. Ilość cementu na 1 m3 zagęszczonego betonu nie powinna być mniejsza niż 300 kg. Mieszanie zaprawy i betonu powinno się odbywać maszynowo. Wskaźnik wodno-cementowy zaprawy wynosi około 0,55.