Zgarniarki są to maszyny przeznaczone do odspajania gruntu, transportu tego gruntu na odległość od 100 m do kilku km, rozdzielenia przywiezionego urobku na warstwę żądanej grubości lub ułożenia w postaci pryzm.

Fot. 1. Zgarniarki podczas pracy

Obecnie duże place budów obsługują zgarniarki samobieżne. Stanowią one zespół składający się ze skrzyni zawieszonej na jednoosiowym ciągniku kołowym. Śledząc rozwój konstrukcji zgarniarek, który nastąpił w ciągu ostatnich lat można oczekiwać coraz wydajniejszych maszyn ze sterowaniem automatycznym.

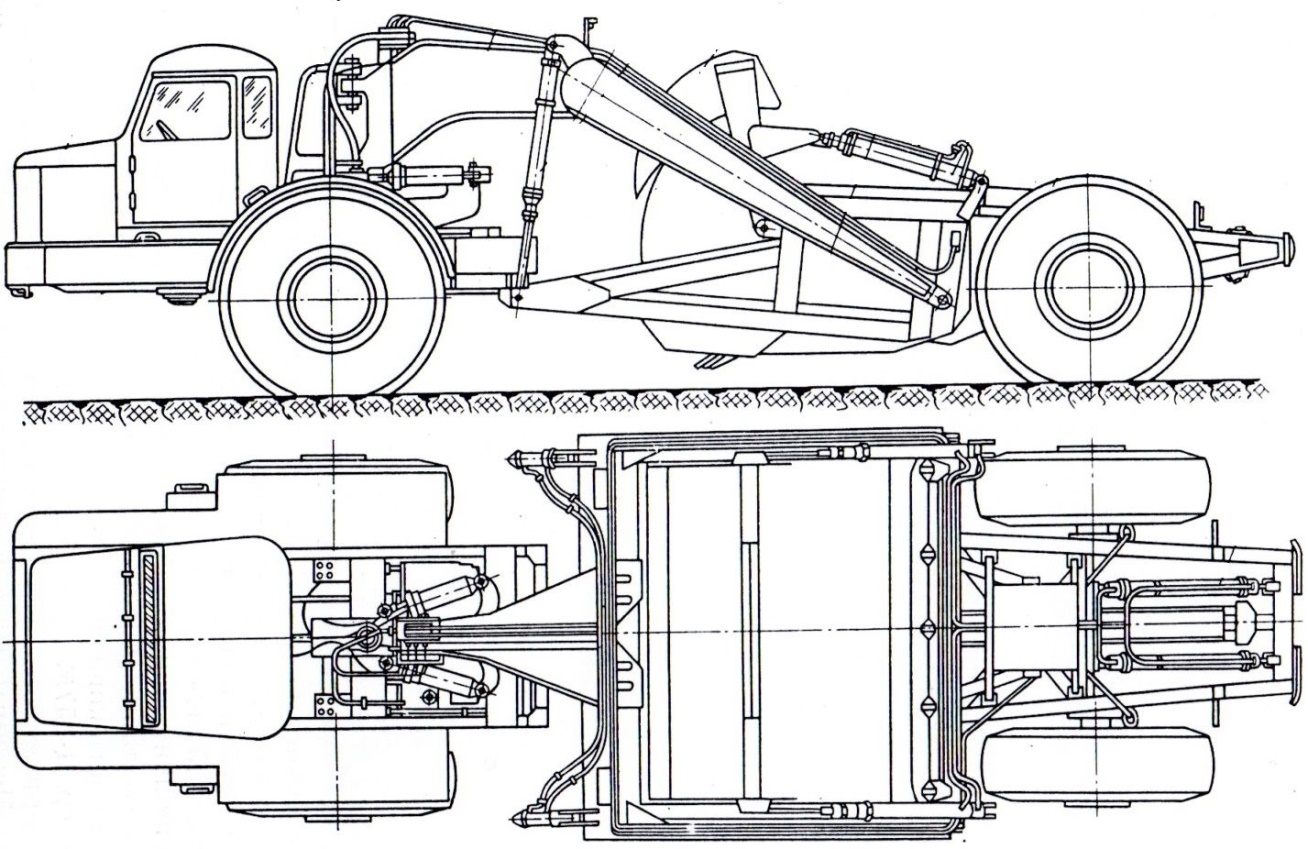

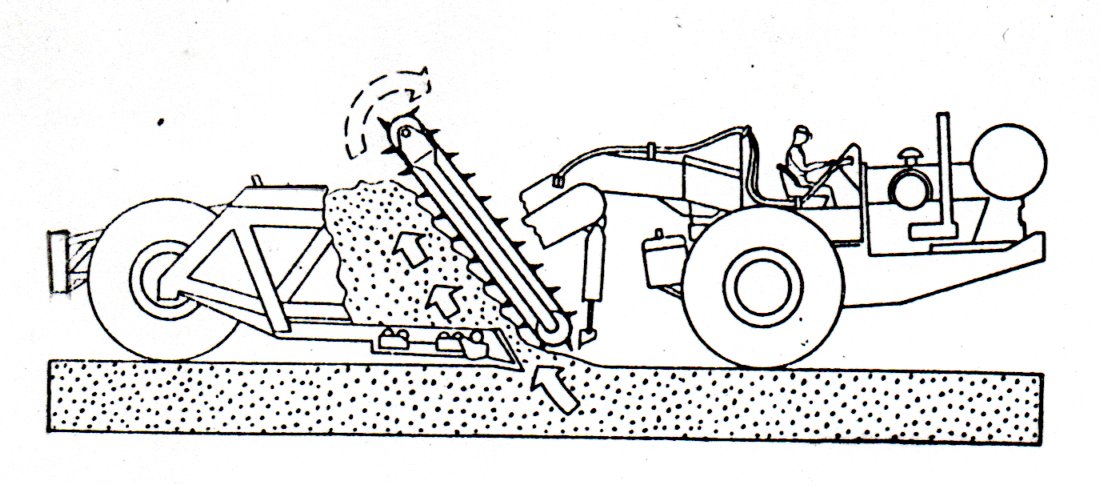

Rys. 1. Schemat zgarniarki samojezdnej

Zgarniarki ciągnione. Siłę pociągową tych zgarniarek stanowi ciągnik gąsienicowy. Podstawowymi częściami są :

- rama wsparta na dwóch osiach, w tym na osi przedniej przegubowo,

- kosz i

- układ sterowania.

Konstrukcja skrzyni może być różna. Pomimo stosowania w coraz szerszym zakresie ciężkich zgarniarek samojezdnych nie wyeliminowano z użycia zgarniarek ciągnionych.

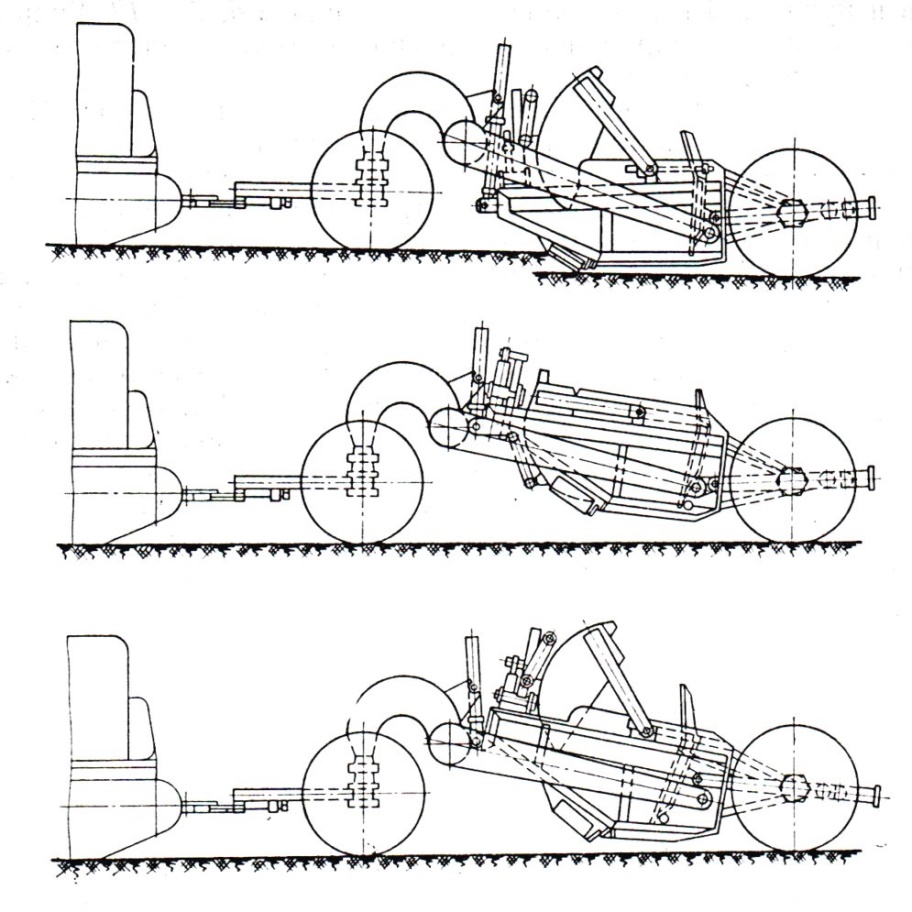

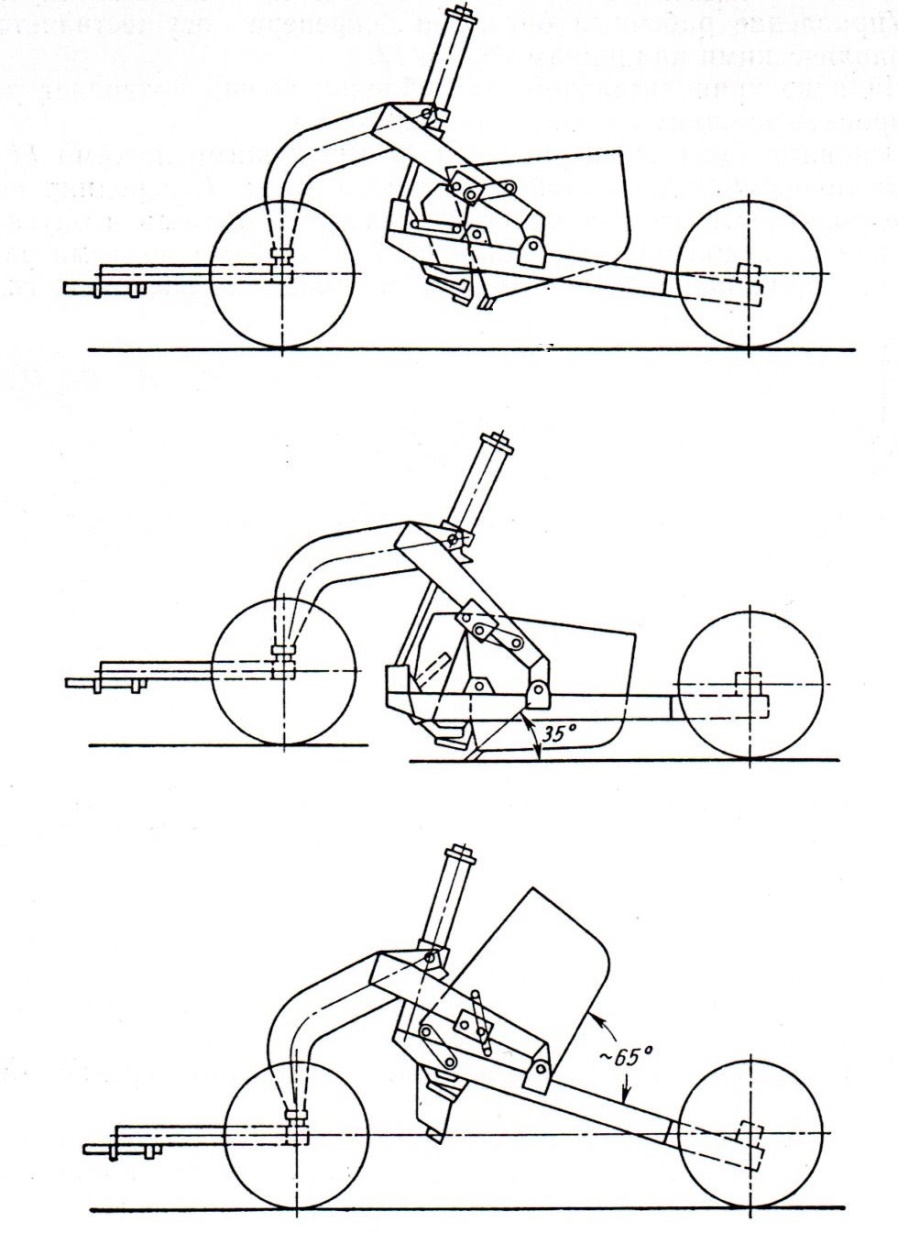

Przy skrawaniu gruntu, czyli odspajaniu i ładowaniu, przednia ściana kosza jest uniesiona, a dno zaopatrzone w nóż skrawający skośnie opuszczone, dzięki czemu nóż wcina się w grunt na głębokość, która zależy od kąta pochylenia dna kosza. Po załadowaniu kosza dno wraca do położenia normalnego, przednia ściana opuszcza się i zamyka kosz. W takim położeniu odbywa się przejazd na miejsce wyładunku gruntu. Do wyładunku przednia ściana znowu się unosi, dno się pochyla, ale mniej niż przy napełnianiu, a tylna ściana wprawiona w ruch wypycha grunt, który układa się warstwą jednakowej grubości, zależnej od wysokości, na jaką została uniesiona przednia ściana i na jakiej znajduje się dno kosza. Podczas napełniania kosza w gruntach spoistych zwięzłych zgarniarkę popycha spycharka. Optymalna odległość przewozu dla poj. kosza do 6m3 wynosi ok. 300m, dla pojemności powyżej 6m3 - ok. 500m. Napełnianie skrzyni trwa 1-1,5 min., wyładunek - ok.1 min. Wydajność zgarniarki zależy od pojemności kosza, odległości przewozu, rodzaju gruntu i prędkości jazdy. Spadki terenu mają mniejszy wpływ na pracę zgarniarki niż na pracę spycharki.

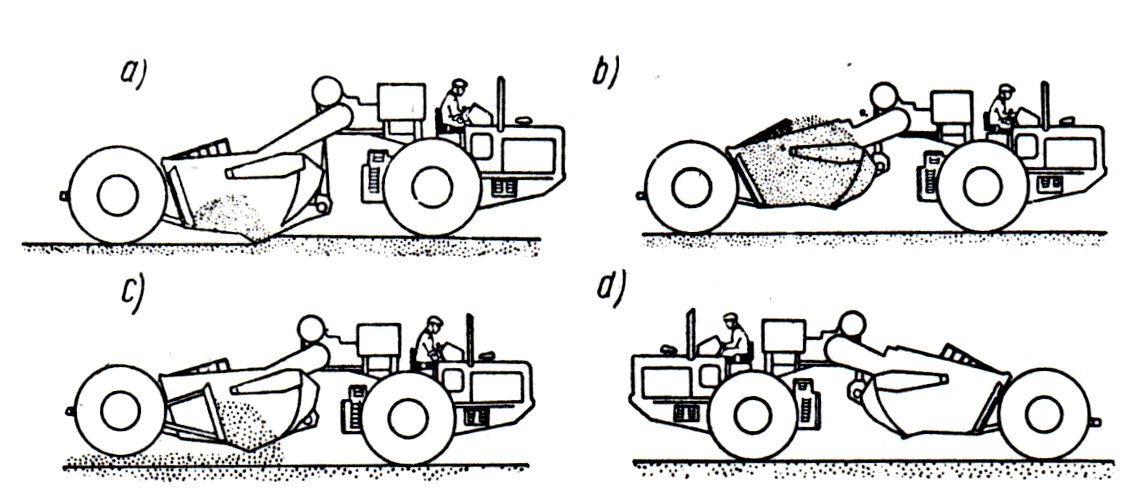

Rys. 2. Fazy pracy zgarniarki przyczepnej – skrawanie, transport urobku i rozładunek poprzez wypchnięcie urobku tylną ścianką

Rys. 3. Schemat pracy równiarki przyczepnej z rozładunkiem grawitacyjnym

W gruntach spoistych zwłaszcza zwięzłych zgarniarka musi pracować w czasie odspajania z popychaczem, którym zwykle jest spycharka.

Klasyfikacja zgarniarek :

- w zależności od sposobu zespolenia skrzyni z ciągnikiem zgarniarki dzielimy na :

- przyczepne,

- półprzyczepne i

- samojezdne

- w zależności od pojemności skrzyni :

- małe - do 3 m3,

- średnie- 3-10 m3,

- duże - ponad 10 m3

- w zależności od sposobu opróżniania skrzyni rozróżnia się zgarniarki :

- z przymusowym wyładunkiem urobku do przodu lub do tyłu maszyny,

- półprzymusowym wyładunkiem urobku,

- grawitacyjnym wyładunkiem do przodu lub do tyłu,

- w zależności od systemu sterowania dzielimy zgarniarki ze sterowaniem :

- mechanicznym,

- hydraulicznym,

- elektrycznym i

- mieszanym,

- w zależności od liczby osi podwozia zgarniarki dzielimy na :

- jednoosiowe - bardziej zwrotniejsze

- dwuosiowe - skuteczniejsze do zagęszczania rozścielonego gruntu.

Zasadniczymi częściami, z jakich składa się zgarniarka, są :

- podwozie na kołach ogumionych,

- kosz,

- urządzenia sterownicze i

- silnik spalinowy.

Obecnie dominuje system sterowania hydraulicznego, którego zaletą jest przymusowe opuszczanie i zagłębianie skrzyni w grunt pod wpływem działania sterowania hydraulicznego oraz możliwość precyzyjnego regulowania grubości rozściełanej warstwy gruntu, co ma duże znaczenie w przypadku budowy nasypów z gruntów sypkich.

Wraz ze wzrostem pojemności skrzyni, przekraczającej obecnie 30m3 nastąpiło znaczne udoskonalenie jej kształtu oraz utrwalił się system przymusowego opróżniania skrzyni przez ruch tylnej ścianki do przodu, eliminując całkowicie system swobodnego opróżniania przez obrót.

Zmiany w kształcie skrzyni idą w kierunku jej pogłębienia oraz wyprofilowania ze stosunkowo znaczną krzywizną ścianki przedniej i tylnej stwarzając oparcie dla nagarniętego gruntu. Napełnianie odbywa się tutaj stosunkowo szybko, gdyż pasmo odspojonego gruntu przedostaje się do skrzyni szczeliną o szerokości ponad 20 cm, rozprzestrzeniając się jednocześnie do tyłu i w górę.

Produkowane obecnie zgarniarki o dużej pojemności konstruowane są jako doczepne dwuosiowe lub samojezdne jednoosiowe, w których szybkobieżny ciągnik jednoosiowy zastępuje przedni zestaw kołowy. Zgarniarki te przystosowane są do współpracy z ciągnikami wielkich mocy i popychaczami, wspomagającymi ciągnik podczas odspajania gruntu. Najnowsze konstrukcje stanowią jednoosiowe, sterowane hydraulicznie zgarniarki samojezdne, charakteryzujące się dużymi prędkościami roboczymi oraz zwrotnością.

Zgarniarki samojezdne wyposażone w dwa silniki napędowe, z których tylny wspomaga pracę głównego w najtrudniejszych momentach pracy maszyny, tj. podczas odspajania ewentualnie transportu urobku eliminuje użycie popychaczy. Wprowadzanie do wykonawstwa zgarniarek wielkich pojemności optymalizuje odległość transportu, która wzrasta z 1 km do 3-4 km. Tak np. wydajność samojezdnej zgarniarki o pojemności 23 m3 przy wykonywaniu wykopu szerokoprzestrzennego z transportem urobku na odległość 700 do 800 m, wynosi w ciągu 3-10 godz. pracy ponad 2000 m3. W niektórych modelach zgarniarek o pojemności skrzyni ponad 30 m3 wprowadzane są także urządzenia dodatkowe, ułatwiające załadunek urobku w postaci podnośnika wielonaczyniowego. Schemat takich maszyn przedstawiono poniżej.

Rys. 4. Schemat zgarniarki z przenośnikiem wielonaczyniowym

Rys. 5. Cykle (fazy) pracy zgarniarki

Pełny cykl pracy zgarniarki składa się z czterech faz :

- w fazie pierwszej po ewentualnym usunięciu głazów i pni podnosi się przednią ścianę kosza i jednocześnie dno zaopatrzone w nóż skrawający ustawia skośnie, dzięki czemu nóż wcina się w grunt na głębokość zależną od kąta pochylenia dna.

Grunt ścinany warstwą zostaje wpychany po nożu do wnętrza skrzyni wskutek ruchu zgarniarki. Po napełnieniu skrzyni dno wraca do położenia pierwotnego, a przednia ściana opuszcza się i zamyka skrzynię. Zgarniarka zamienia się w środek transportowy. Grubość warstwy skrawanej zależy od rodzaju gruntu i mocy ciągnika i wynosi 0,1- 0,5 m i więcej. Czas urabiania i załadowania gruntu trwa przeciętnie 50-90 s.

- Faza druga to transport urobku do miejsca wbudowania.

- W fazie trzeciej następuje wyładunek gruntu i rozścielenie go w odpowiednio grubej warstwie 10-40 cm . Przednia ściana znowu unosi się, dno pochyla, a tylna ściana - wypychacz, przesuwa ku przodowi grunt znajdujący się w skrzyni.

W czasie rozładunku oraz jazdy powrotnej jako czynność dodatkowa następuje częściowe zagęszczenie gruntu pod wpływem nacisku kół zgarniarki, podobnie jak przy użyciu walców. Czas wyładunku wynosi 5-60 s.

- Faza czwarta to powrót opróżnionej zgarniarki na miejsce urabiania. Prędkość transportowa zgarniarek przyczepnych z ciągnikami gąsienicowymi nie przekracza 8 km/godz, a prędkość transportowa zgarniarek na podwoziu kołowym wynosi 40 - 60 km/godz.

Faza 2 i 4 odbywa się przy największej prędkości ciągnika.

W stosowaniu zgarniarek obserwuje się następujące kierunki :

- eliminowanie zgarniarek przyczepnych sterowanych mechanicznie, a zastępowanie ich zgarniarkami samojezdnymi na kołach ogumionych,

- stosowanie zgarniarek o dużych pojemnościach - 10-40m3,

- wzrost prędkości transportowej do 40-60 km/godz, co umożliwia transport urobku na dalsze odległości,

- wprowadzanie przy dużych zgarniarkach dwóch silników pracujących jednocześnie przy odspajaniu gruntu.

- zgarniarki mają szerokie zastosowanie w robotach ziemnych, a. przede wszystkim przy wykonywaniu nasypów i wykopów, robót ziemnych powierzchniowych, wyrównywania terenu i robót odkrywkowych oraz eksploatacji kruszyw mineralnych Zgarniarkami można wykonywać roboty metodą eliptyczną, ósemkową, oraz zygzakową.

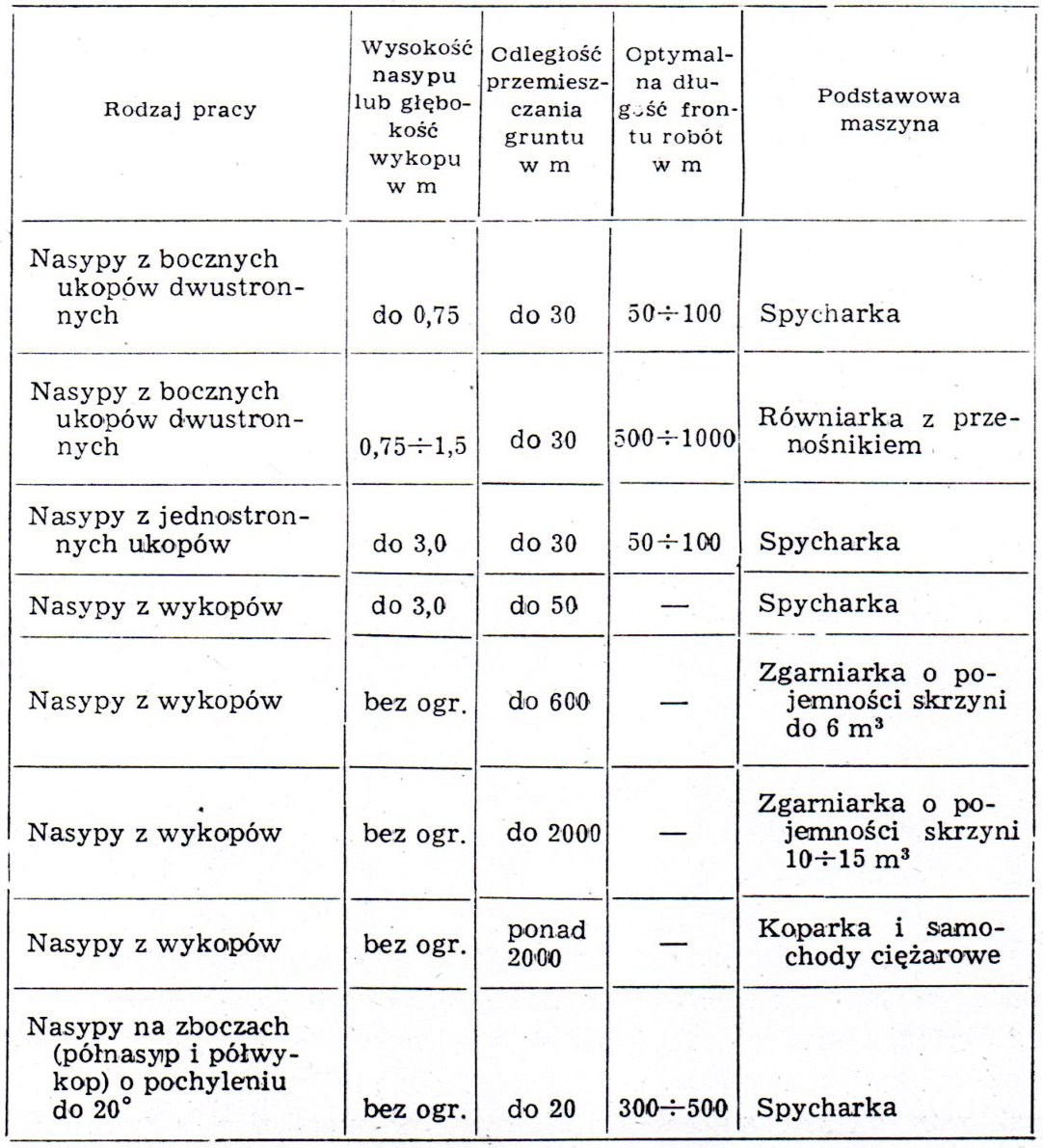

Tab. 1. Wybór maszyn do wykonywania robót ziemnych