Problem właściwego zabezpieczenia stoków i skarp nasypów i wykopów przed zjawiskami osuwiskowymi i erozją powierzchniową pojawia się szczególnie po intensywnych opadach atmosferycznych.

Fot. 1. Erozyjność wysokiej skarpy po intensywnych opadach

Dodając do tego duże natężenie ruchu pojazdów powodujących znaczące oddziaływanie na strefy szczególnie narażone na upłynnienie i generujące się w takich przypadkach ciśnienie wody w strefie kontaktowej prowadzi w konsekwencji do utraty stateczności i poślizgów strefowych na dużych niejednokrotnie powierzchniach.

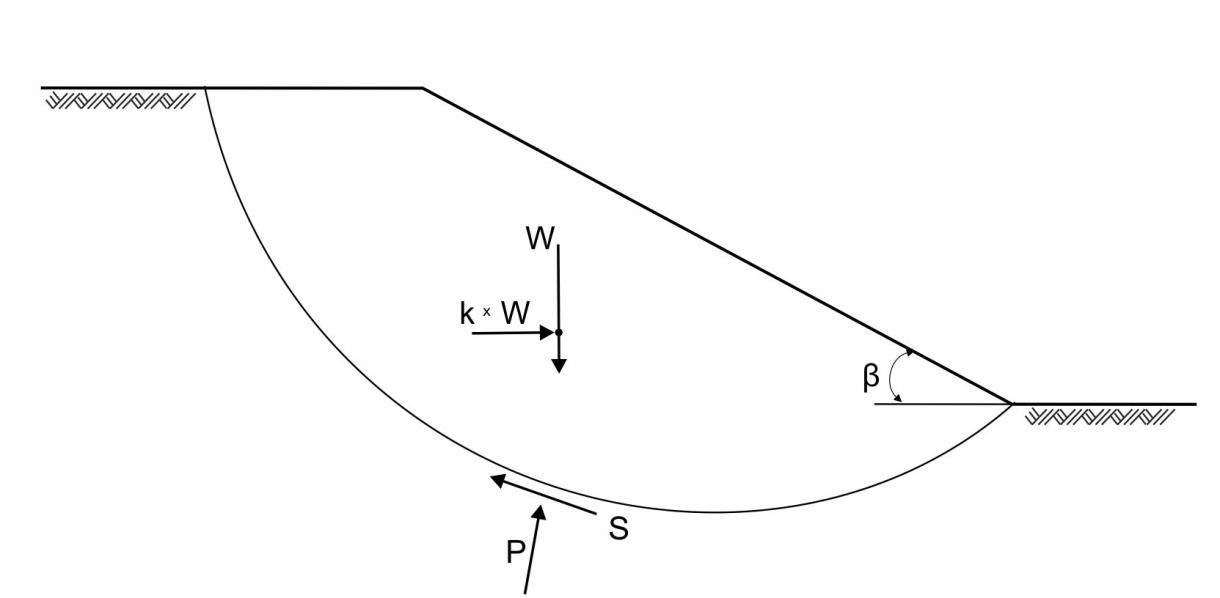

Rys. 1. Schemat sił działających na skarpę z uwzględnieniem drgań od ruchu

Innowacyjność rozwiązań nie ominęła również konstrukcji wsporczych, drogowych, nasypów i ochrony przeciwerozyjnej skarp, wymagając od uczestników procesów inwestycyjnych, jak zwykle nie szablonowego myślenia.

Tezę tę potwierdzają opracowywane i produkowane coraz to nowsze wyroby geosyntetyczne do różnych zastosowań.

Rozpatrując np. geomembrany, geosiatki, geotkaniny czy geowłókniny, praktycznie od razu myślimy o wysypiskach, gruntach zbrojonych lub układach filtracyjnych.

Tak też dzieje się z systemami geokomórkowymi w zastosowaniach do podnoszenia nośności podłoży gruntowych i nasypów, budowy konstrukcji wsporczych, zabezpieczenia skarp wykopów i nasypów przed erozją jak również zabudowy rowów odwadniających, kanałów i cieków z płynącą wodą.

Fot. 2. Geokomórki w podłożu drogi

Fot. 3. Geokomórki na skarpie drogowej

Geokomórki obecnie stosowane wykonywane są z taśm HDPE o wysokościach materacy 5-, 7,5-, 10-, 15-, i 20 cm oraz grubości taśmy ok. 1, 2 mm

We wszystkich zastosowaniach ogromną rolę odgrywają właściwości fizyko – mechaniczne elementu geokomórkowego oraz zasypki jako wypełnienia komórek.

W trakcie projektowania systemy geokomórkowe stwarzają wiele problemów co do trafności przyjętego schematu statycznego. W większości istniejących metod obliczeniowych zaadaptowany jest tradycyjny mechanizm równowagi granicznej w stanie sprężysto – plastycznym stosowany dla obliczenia nośności płytkich fundamentów pod obciążeniem statycznym, np. według Prandtla.

W takich przypadkach zastosowany system geokomórkowy przeciwdziała powstaniu w podłożu przewidzianej formy zniszczenia.

Rys. 2. Mechanizmy utraty nośności podłoża piaszczystego z systemem geokomórek.

Aby wystąpiło takie zniszczenie, zasypka z danej komórki musi przeciwstawić się tarciu bocznemu, następnie zostać wypchnięta z komórki i przemieścić się pod matą. Przy założeniu, że geokomórki są podścielone dodatkowo geosyntetykiem separacyjnym lub np. konstrukcją zamkniętej poduszki, to wyżej opisane zjawisko nie może zaistnieć.

Istniejące schematy obliczeniowe i programy komputerowe z odpowiednimi współczynnikami nośności, współczynnikami kształtu i współoddziaływania geokomórek z gruntem umożliwiają obliczenia dla każdego schematu obciążenia.

Użycie systemu geokomórkowego pozwala na wykonanie nawierzchni placów i dróg przeznaczonych do ruchu ciężkich pojazdów kołowych na słabych gruntach przy redukcji kosztów i czasu prowadzenia prac. Ulepszanie właściwości materiałów zamkniętych w komórkach jest wynikiem zjawiska „pozornej kohezji ”. W przypadku, gdy wywierane są obciążenia, trójwymiarowa struktura systemu przyczynia się do korzystnego rozkładu naprężeń ścinających oraz zapobiega bocznym przesunięciom w wypełnieniu. Wynika to z wytrzymałości obwodowej komórek, biernej odporności sąsiednich komórek oraz wytworzonego tarcia między ściankami i materiałem wypełniającym. System tworzy podbudowę o wysokiej wytrzymałości, działa jak półsztywna płyta rozkładająca pionowe obciążenia na boczne naprężenia oraz redukuje ciśnienia kontaktowe w podłożu gruntowym, uniemożliwia boczne przesunięcia, redukuje ugięcia pionowe, ogranicza osiadanie nawet na ściśliwych gruntach.

Do wypełnienia można stosować różne materiały ziarniste ( piaski, pospółki, żwiry ) lub inne pochodzenia miejscowego. Zwykle grunt z wykopów może być użyty do wypełnienia systemu z zagęszczeniem wewnątrz komórek tworząc sztywną płytę i zapobiegając osiadaniu.

System komórkowy wymyślony pierwotnie w drodze optymalizacji poszczególnych pomysłów i rozwiązań dotyczył konieczności rozwiązania problemu budowy dróg gruntowych dla działań taktycznych wojska, dojazdów do mostów pontonowych, przepraw przez bagna i przecinki leśne, a obecnie stosowany jest także do poprawy nośności dróg o nawierzchniach ulepszonych i autostrad.

Różne wyroby należące obecnie do kategorii geokomórek znacznie różnią się od standardów przyjętych w 1977 r. i wytwarzane są przez licznych producentów.

Geokomórki generalnie produkowane są z taśm HDPE jak również z geowłóknin zgrzewanych ( typu thermo-bonded) .

Rola kohezji pozornej jest więc nie do przecenienia we wszystkich zastosowaniach drogowych i można ją przedstawić za pomocą konwencjonalnej analizy nośności.

Nośność graniczna, Qgr gruntu charakteryzującego się zarówno wytrzymałością wynikającą z sił kohezji, jak i wytrzymałością wynikającą z sił tarcia przy zastosowaniu obciążenia równomiernie rozłożonego wyraża się następująco:

Qgr = 1,3 cNc + 0,6ɤR∙ Nɤ

gdzie :

c – kohezja gruntu

ɤ - ciężar objętościowy

R – promień obciążenia od nacisku opony ( lub mniejsza wartość z elipsy dotyku )

Nc, Nɤ - współczynniki nośności

W przedstawionym równaniu pierwsza połowa związana jest z kohezją, druga natomiast stanowi o nośności w funkcji sił tarcia w podłożu.

Przykład liczbowy :

Należy określić nośność podłoża z zastosowaniem geokomórek HDPE o grubości ścianek 1,27 mm dla obciążenia ruchem kołowym. Zbadana w laboratorium spójność pozorna dla piasku grubego/pospółki umieszczonych wewnątrz komórki wynosi c = 140 kPa.

Dla piasku przyjęto Ø = 300, ɤ = 16 kN/m3

Qgr = 1,3 ∙140 ∙ 30 + 0,6 ∙ 16 ∙0,6 ∙ 9 ≈ 5500 kPa

Na podstawie otrzymanej wartości można stwierdzić, że geokomórki umożliwiają ponad 100 – krotnie zwiększyć nośność podłoża w porównaniu z warstwą piaszczystą bez wzmocnienia. Musimy jednak zwrócić uwagę, że grubość zbrojonej warstwy zasypki piaszczystej założono większą niż promień przyłożonego obciążenia kołowego. Z drugiej strony, przy braku wyników badań dla konkretnych geokomórek oraz współoddziaływania wypełnień ziarnistych z płaszczyznami pionowymi komórek należy zachować ostrożność co do przyjmowanych wielkości kohezji pozornej i kąta tarcia międzyfazowego r = δ/Ø.

Na sztywność geokomórkowego „plastra miodu” mają wpływ następujące czynniki :

- wytrzymałość spoiny,

- stosunek wysokości do średnicy komórki,

- grubość panelu i

- perforacja arkusza

Czynnikiem zmniejszającym sztywność jest m.in. tworzenie uszorstnienia na powierzchni pasków. Zazwyczaj wyobrażamy sobie , przez analogię do geomembran, że uszorstnienie nakłada się na materiał. Tymczasem produkcja pasków uszorstnionych dla potrzeb geokomórek polega na wytłaczaniu określonego wzoru na arkuszu.

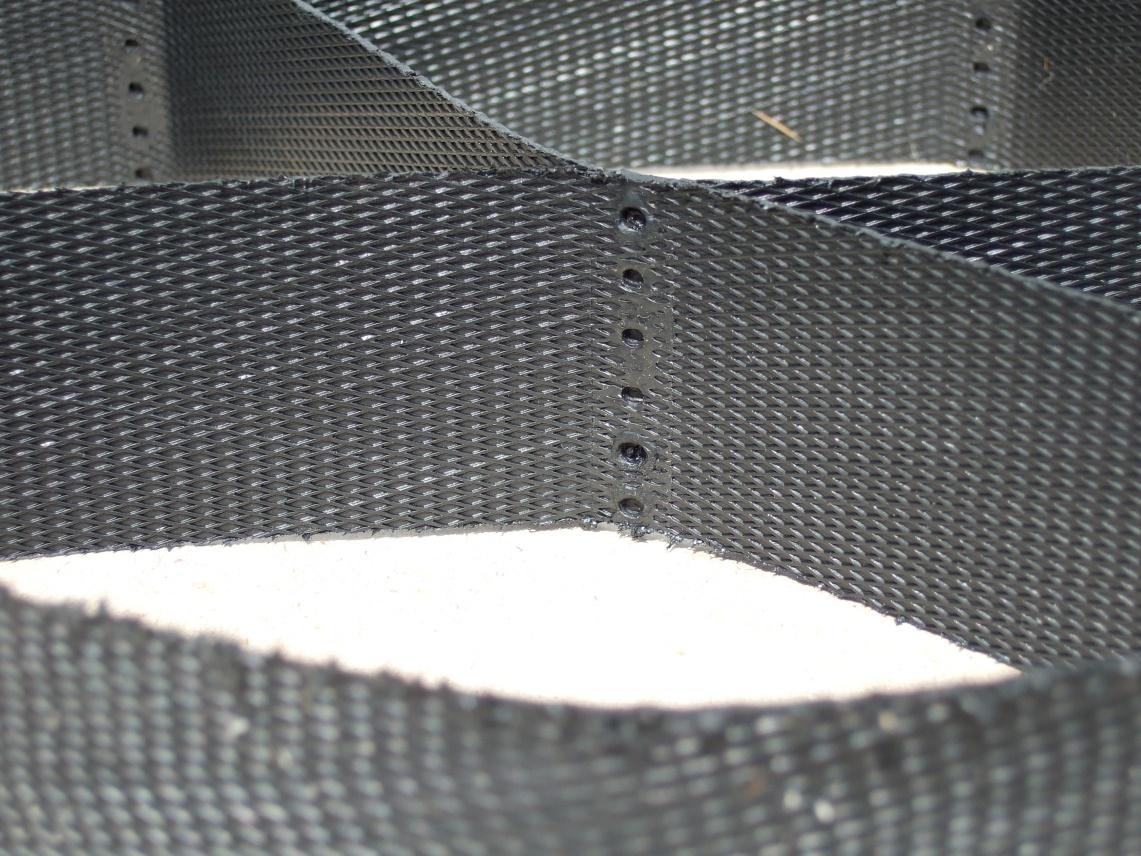

Fot. 4. Geokomórki pełne ( bez perforacji) z uszorstnieniem powierzchni

Wskutek tego grubość nominalna paska zmniejsza się z 1,27 mm do ok. 0,8 mm. W tym układzie projektowanie zakładające grubość 1,27 paska komórki jest ponad 1/3 przewymiarowane na niekorzyść układu.

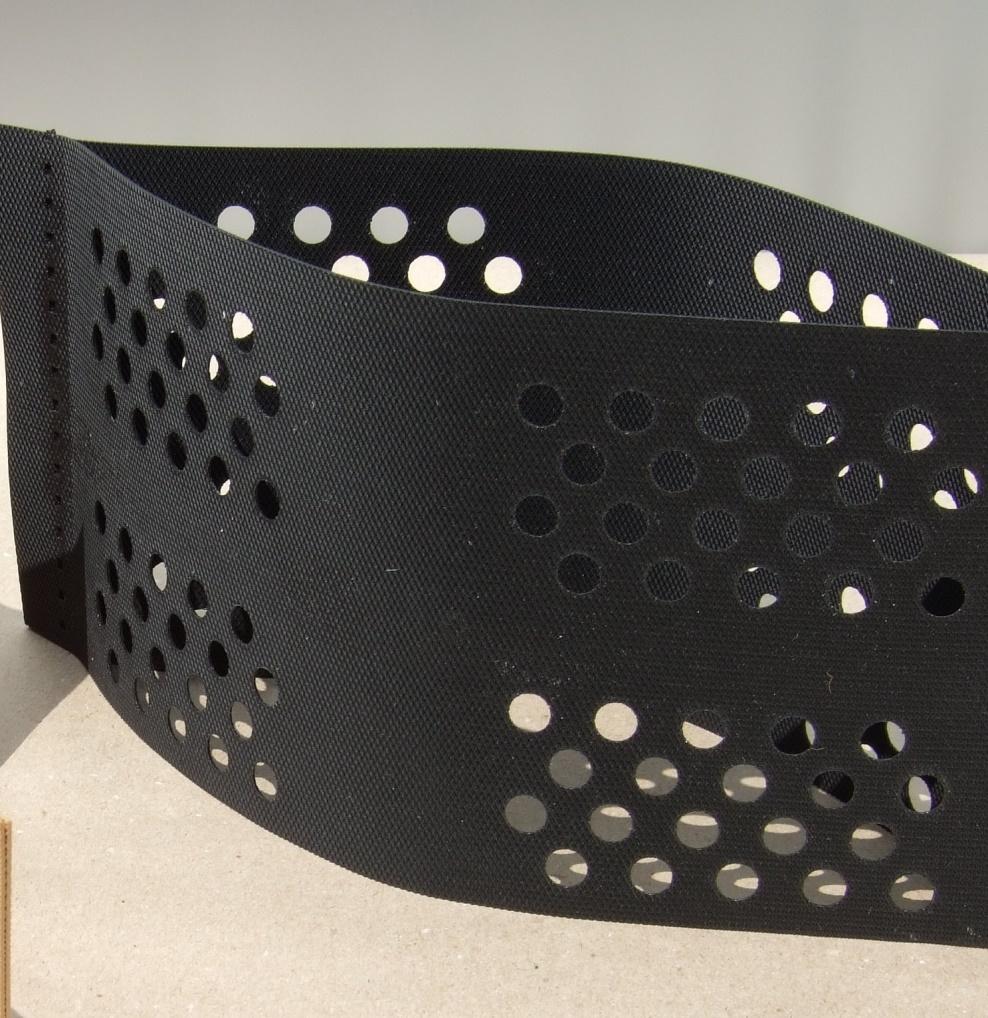

Następnym czynnikiem zmniejszającym sztywność paska jest perforacja.

Fot. 5. Geokomórki z perforacją i z uszorstnieniem powierzchni

Perforacja pasków została wdrożona w celu umożliwienia drenażu bocznego i zmniejszenia sił zsuwających przy układaniu geokomórek na skarpach. Prawdopodobnie z braku zrozumienia idei perforowania i ustawienia maszyn w określonym cyklu, tego typu geokomórki stosowane są również we wszelkiego rodzaju wzmocnieniach podłoży w układzie poziomym.