Celem zagęszczania jest zmniejszenie objętości porów gruntu, a przez to zwiększenie nośności oraz zmniejszenie odkształcalności i wrażliwości na wpływy atmosferyczne.

Wybór metody zagęszczania oraz wybór odpowiednich maszyn zależy od rodzaju gruntu i jego wilgotności, frontu robót i możliwości uzyskania odpowiedniego sprzętu oraz wymaganego wskaźnika zagęszczenia. Metody sztucznego zagęszczania mogą być podzielone na dwie grupy: metody o działaniu statycznym i metody dynamiczne. Metody dynamiczne mogą polegać zarówno na działaniu siły skoncentrowanej (uderzenia), jak i na wibracji przez przenoszenie do gruntu drgań o dużej częstotliwości.

Do grupy pierwszej należy zaliczyć wałowanie walcami doczepnymi lub samobieżnymi oraz ciągnikami gąsienicowymi. Gładkie walce statyczne są najbardziej efektywne do zagęszczania piasków i pospółek gliniastych. Przy zagęszczaniu tymi walcami grubość zagęszczanej warstwy nie powinna w zasadzie przekraczać 15 cm.

Do zagęszczania gruntów sypkich wystarczy 2-4 przejazdów walca, a do zagęszczania gruntów spoistych trzeba 3-5 przejazdów walca o ciężarze 8 T. Naciski jednostkowe tych walców na grunt kształtują się w granicach 100-300 kPa. Przy użyciu walców lżejszych (np. 5 tonowe) należy odpowiednio zwiększyć ilość przejść walca.

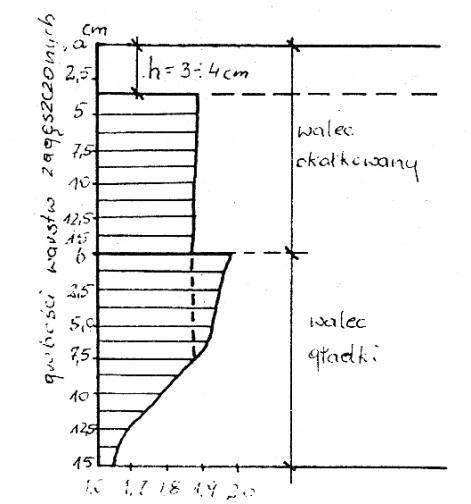

Rys.1. Porównawcze efekty zagęszczania walcami gładkimi i okołkowanymi [2]

Do zagęszczania gruntów spoistych i o niewielkiej wilgotności stosowane są przyczepne walce okołkowane Porównawcze efekty zagęszczania przy użyciu walców okołkowanych i gładkich podaje rys. 1. Z tego wynika, że w przypadku użycia walców gładkich zagęszczenie maleje ze wzrostem głębokości. Osiąga ono stopień równy zagęszczeniu, uzyskanemu przez walec okołkowany, na połowie grubości warstwy; głębiej jest jeszcze znacznie mniejsze.

W ostatnich latach szerokie zastosowanie znalazły walce wielokołowe na pneumatykach, ze skrzynią balastową. Walce ogumione mają najczęściej ciężar 30 - 50 t (ciągnione) i 16 - 20 t (samojezdne) i specjalnie nadają się do gruntów spoistych.

Podczas zagęszczania walcami ogumionymi należy pamiętać o następujących zasadach:

- powierzchnia styku opon z gruntem zależy od obciążenia na koło i ciśnienia wewnątrz opon, wzrost obciążenia na koło i wzrost ciśnienia w oponach daje większe efekty zagęszczenia i zmniejszenie wilgotności optymalnej;

- do zagęszczania gruntów spoistych najwłaściwsze obciążenie na koło powinno wynosić poniżej 5000 kG, a ciśnienie wewnątrz opony poniżej 300 kPa. Dla gruntów sypkich uzyskuje się lepsze wyniki podczas zagęszczania walcami z dużymi obciążeniami na koło i dużymi wewnętrznymi ciśnieniami. Przy ciśnieniu w oponie powyżej 800 kPa nie obserwuje się przyrostów efektów zagęszczenia;

- w celu osiągnięcia wskaźnika zagęszczenia 0,95 wystarczają na ogół 4 przejazdy walca;

- maksymalne grubości zagęszczanych warstw wynoszą dla walców lekkich 15-22 cm, a dla ciężkich 35 - 45 cm;

- wydajność walców rośnie ze wzrostem szybkości ich poruszania się i ze wzrostem ciężaru walca.

Ubijanie gruntu odbywa się przy użyciu ubijaków ręcznych lub mechanicznych oraz ubijaków płytowych. Ubijaków ręcznych używa się najczęściej w budownictwie miejskim i podziemnym (zagęszczanie gruntów w miejscu przepustów, studzienek itp.). Ten sposób zagęszczania stosuje się zarówno do gruntów sypkich, jak i spoistych. Doświadczenia pokazują, że przy takim sposobie uzyskuje się najlepsze efekty zagęszczania gruntu na głębokości 0,8 - 1,0 m. Zagęszczanie przez wibrowanie stosuje się do gruntów żwirowych i piaszczystych.

Najczęściej znajdują zastosowanie walce wibracyjne o ciężarze od kilkuset kilogramów do kilku ton. Działają one nie tylko ciężarem własnym, ale również za pomocą drgań wynoszących 1000 - 3600 na minutę. Wilgotności optymalne przy zagęszczaniu walcami wibracyjnymi są małe i wynoszą np. dla piasku około 6%. Walce te zagęszczają warstwy gruntu 30 - 50 cm. Ciężkie walce wibracyjne przyczepne nadają się do zagęszczania nie tylko gruntów sypkich, ale i mało spoistych, przy czym grubość warstw zagęszczanych wynosi 40 - 60 cm.

Przy niewielkich robotach ziemnych stosuje się często wibratory powierzchniowe. Wyniki zagęszczania przy użyciu tych maszyn zależą od ciężaru wibratora oraz wielkości jego podstawy. Doświadczalnie stwierdzono, że zagęszczanie przebiega właściwie, gdy grubość warstwy zagęszczanej nie przekracza szerokości podstawy wibratora.

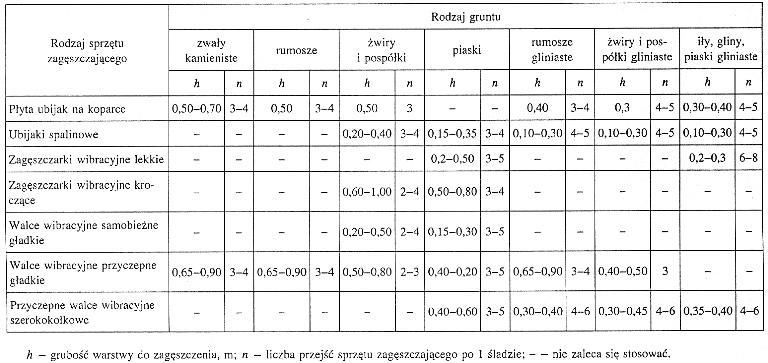

W tabeli 1 podano zestawienie maszyn zagęszczających w zależności od warunków robót.

Tablica.1. Zestawienie maszyn stosowanych do zagęszczania gruntów [2]

Oddziaływanie statyczne walca gładkiego sięga na ogół na niewielką głębokość. Maszyny o oddziaływaniu statycznym muszą mieć zatem dużą masę w celu uzyskania założonych efektów zagęszczania. Możliwe jest także zwiększanie głębokości zagęszczania przez odpowiedni dobór wymiarów walca, tj. jego średnicy i szerokości.

1. Walce statyczne.

Najbardziej rozpowszechnionym rodzajem maszyn zagęszczających stosowanych we wszystkich rodzajach budownictwa są walce statyczne. Ze względu na różne technologie procesu zagęszczania stosowane są różne konstrukcje walców statycznych. Walce statyczne można podzielić na grupy ze względu na wspólne charakterystyczne cechy lub sposób działania oraz sposób napędu.

Klasyfikację walców statycznych przedstawiono na rys. 2.

Niewielka głębokość zagęszczania, uzyskiwana przy użyciu walców statycznych, znacznie ogranicza zakres ich zastosowania. Walce statyczne gładkie w robotach drogowych są zwykle stosowane do prac końcowych, których głównym celem jest uzyskanie równej i gładkiej powierzchni przy niewielkiej głębokości zagęszczenia. Stosowane są też w robotach ogólnobudowlanych do zagęszczania podsypek pod fundamenty: piaskowych, żwirowych i tłuczniowych (wciskanie tłucznia w podłoże gruntów spoistych).

Walce statyczne stosuje się też do dogęszczania górnych warstw nasypów zagęszczanych sprzętem wibracyjnym oraz do zagęszczania warstw gruntów spoistych wbudowywanych w takie nasypy, jak np. rdzenie i ekrany zapór, warstwy uszczelniające składowisk odpadów (w tym przypadku najodpowiedniejsze są statyczne walce okołkowane lub walce ogumione). Do zagęszczania gruntów spoistych w nasypie w postaci brył najlepiej jest stosować walce okołkowane lub ożebrowane (kratowe).

Typ walca do zagęszczania podłoża i warstw w nasypach powinien być odpowiednio dobrany przez projektanta, zależnie od rodzaju robót oraz rodzaju i wilgotności gruntu. Grubość warstw zagęszczanych w nasypach, w zależności od rodzaju gruntu i maszyn zagęszczających, można orientacyjnie przyjąć wg tabl.5 lub dokładnie ustalić na podstawie próbnego zagęszczania na poletku badawczym, przygotowanym bezpośrednio na budowie.

Ugniatanie gruntu występuje każdorazowo wtedy, gdy każda część gruntu zagęszczanego przechodzi kilka cykli odkształcenia (co najmniej 2 cykle), przy czym każdy cykl obejmuje odkształcenia w co najmniej dwóch różnych kierunkach.

Tablica 2. Orientacyjne wartości grubości warstw zagęszczanych i liczba przejść maszyn o działaniu statycznym. [1]

Rys.2. Klasyfikacja walców statycznych [1]

Do maszyn ugniatających grunt można zaliczyć walce ugniatające i walce ogumione o kołach tak zawieszonych, że mają możliwość wykonywania ruchu wahadłowego. Walce tych typów efektywniej zagęszczają grunty niż walce statyczne.

2. Walce wibracyjne

Dynamiczny (wibracyjny) sposób obciążenia podłoża gruntowego ma wiele zalet, a mianowicie:

- umożliwia znaczne zwiększenie wartości sił działających na podłoże, co wynika ze sposobu wymuszania;

- zmienia wartości kąta tarcia wewnętrznego (zmniejsza) w zagęszczanym podłożu, co ma istotny wpływ na skuteczność działania maszyny;

- pozwala na ewentualne wykorzystanie zjawisk rezonansu w układzie dynamicznym maszyna—podłoże;

- umożliwia uzyskanie dużych przyspieszeń drgań, co ma wpływ na przebieg procesu zagęszczania.

Wymienione i jeszcze inne czynniki mogą mieć różne znaczenie i wpływ na procesy dynamicznego zagęszczania.

Zagęszczanie gruntu metodą wibracyjną polega na przenoszeniu drgań mechanicznych wywołanych przez wibrator na masę gruntową. Wywołane drgania gruntu zmniejszają opór tarcia wewnętrznego między poszczególnymi ziarnami i cząstkami. Grunt zachowuje się wtedy jak ciecz. Ziarna i cząstki gruntu przezwyciężają opór tarcia wewnętrznego, ślizgają się po ziarnach sąsiednich oraz przesuwają pod działaniem siły ciężkości i nadawanego pędu do miejsc pustych w masie gruntowej i układają się szczelnie obok siebie. W rezultacie uzyskuje się grunt zagęszczony, w którym mniejsze ziarna i cząstki wypełniają pory między ziarnami większymi.

Wibracyjnym zagęszczaniem gruntów badacze zajmują się od dość dawna, jednak do tej pory nasza wiedza o czynnikach wpływających na to zjawisko jest bardzo niekompletna, a poglądy często sprzeczne. Najważniejsze czynniki mające zasadniczy wpływ na wibracyjne zagęszczenie gruntów to: skład granulometryczny i wskaźnik różnoziarnistości, kształt i stopień obtoczenia ziarn, wilgotność gruntu, amplituda drgań, częstotliwość drgań, przyspieszenie drgań, obciążenie statyczne, czas wibracji i energia zagęszczania.

W przypadku walców wibracyjnych następuje jednoczesne oddziaływanie statyczne i dynamiczne przetaczającego się walca na podłoże. Dzięki temu uzyskano znaczne zwiększenie efektywności zagęszczania podłoża.

Elementem roboczym w walcach wibracyjnych jest wał toczący się po zagęszczanym podłożu, który dzięki układowi wymuszającemu porusza się ruchem drgającym, działając w sposób dynamiczny na zagęszczane podłoże.

Walce wibracyjne są nowym osiągnięciem w dziedzinie zagęszczania gruntów. Wydajność walców wibracyjnych przy zagęszczaniu gruntów jest kilkakrotnie większa od wydajności walców statycznych (przy podobnym ciężarze), dzięki większej prędkości wałowania oraz większych głębokości zagęszczania gruntu. Oddziaływanie ciężkich walców wibracyjnych w gruntach niespoistych sięga ok. 2,0 m. Na przykład, wibracyjny walec typu tandem (2 walce wibracyjne) zagęszcza grunt na głębokość 0,8 m przy trzech przejazdach, podczas gdy przy zastosowaniu podobnych walców statycznych wymaga to około 10 przejazdów.

Walce wibracyjne w porównaniu ze statycznymi są lżejsze, ich skuteczność działania jest większa, a zakres stosowania bardzo szeroki: od gruntów do wszelkiego rodzaju nawierzchni drogowych do narzutu kamiennego w zaporach wodnych.

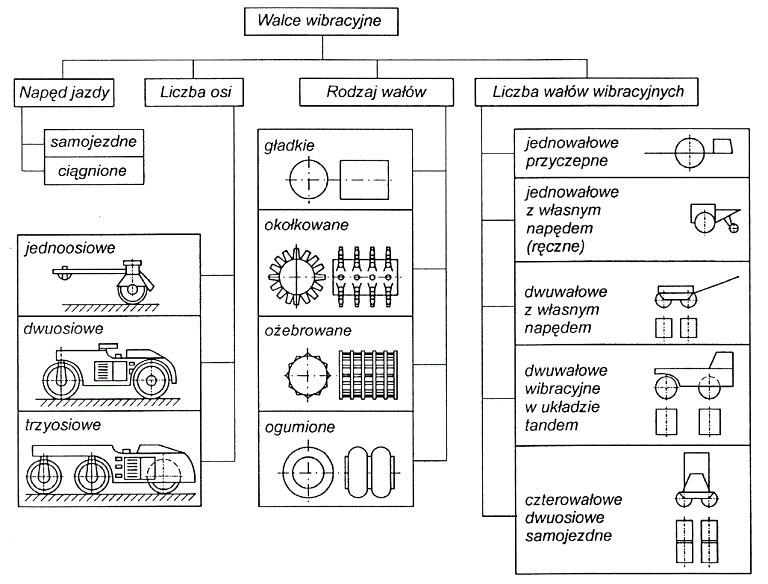

Klasyfikację walców wibracyjnych w zależności od ich cech konstrukcyjno-eksploatacyjnych przedstawiono na rys. 3.

Walce wibracyjne najefektywniej zagęszczają grunty niespoiste. Stosuje się je też do zagęszczania narzutu kamienistego i rumoszy. Ostatnio używane są też do zagęszczania gruntów spoistych, przy czym szczególnie efektywne są walce wibracyjne szerokostopowe. Grubość warstw zagęszczanych w nasypach, w zależności od rodzaju gruntu i walca, można orientacyjnie przyjąć z tabl. 3. Należy zwrócić uwagę, że przy zagęszczeniu sprzętem wibracyjnym, górna część warstwy jest z reguły mniej zagęszczona niż dolna. Wymaga to dodatkowego zagęszczenia górnej części warstwy np. walcem statycznym.

Rys.3. Klasyfikacja walców wibracyjnych. [1]

3. Zagęszczarki płytowe (wibracyjne).

Zagęszczarki płytowe są maszynami, w których elementem roboczym jest metalowa płyta drgająca. Są stosowane do warstwowego zagęszczania gruntów niespoistych w poziomie i na stokach, przy układaniu przewodów kanalizacyjnych i wodociągowych, do zagęszczania zasypek gruntowych i podbudów piaskowych oraz tłuczniowych itp. Ze względu na małe wymiary i niewielki ciężar łatwo nimi manewrować, a więc mogą być stosowane do zagęszczania miejsc trudno dostępnych.

Tablica 3. Orientacyjne wartości grubości warstw zagęszczonych i liczba przejść sprzętu ubijającego i wibracyjnego [1]

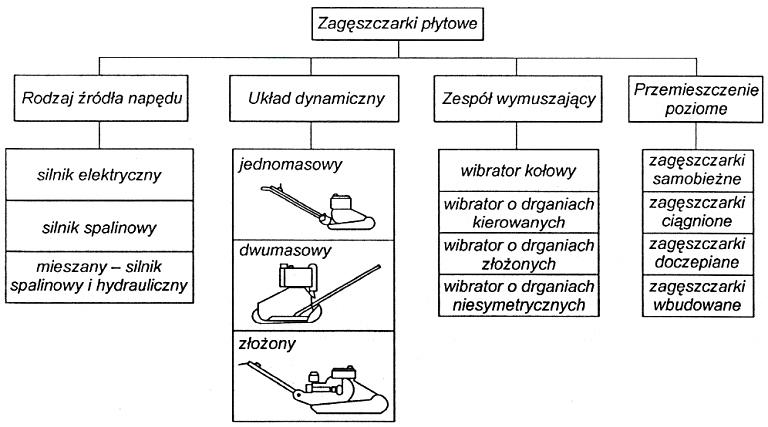

Konstrukcja zagęszczarek płytowych zależy od potrzeb eksploatacyjnych. Dzieli się je na grupy w zależności od:

- rodzaju zespołu napędowego,

- rodzaju układu dynamicznego maszyny,

- rodzaju zespołu wymuszającego maszyny,

- sposobu przemieszczania i sterowania maszyny.

Rys. 4. Klasyfikacja zagęszczarek płytowych. [1]

Rangę zagęszczania podłoży można ocenić na podstawie postępu technicznego jaki dokonał się w rozwoju sprzętu budowlanego w ubiegłym wieku :